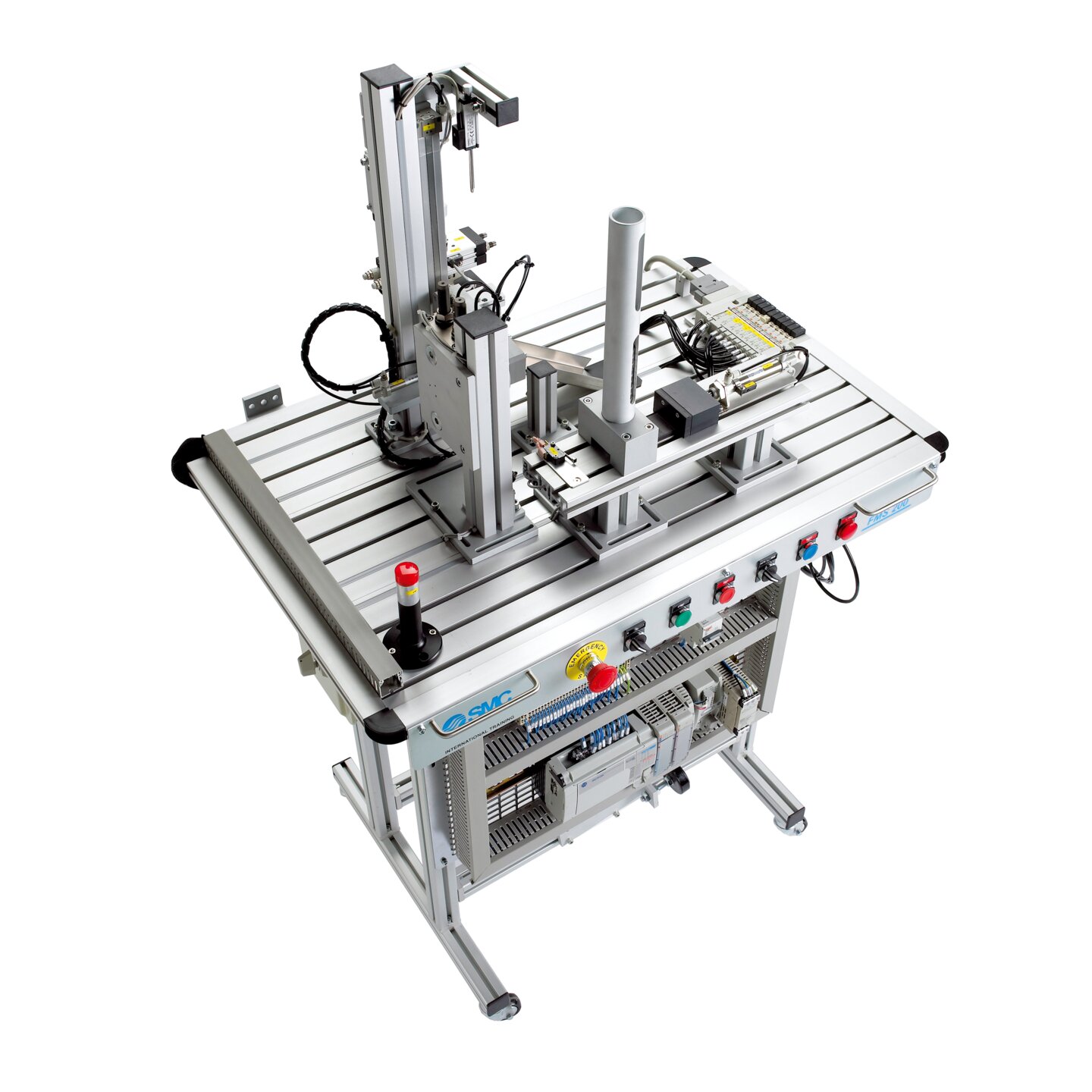

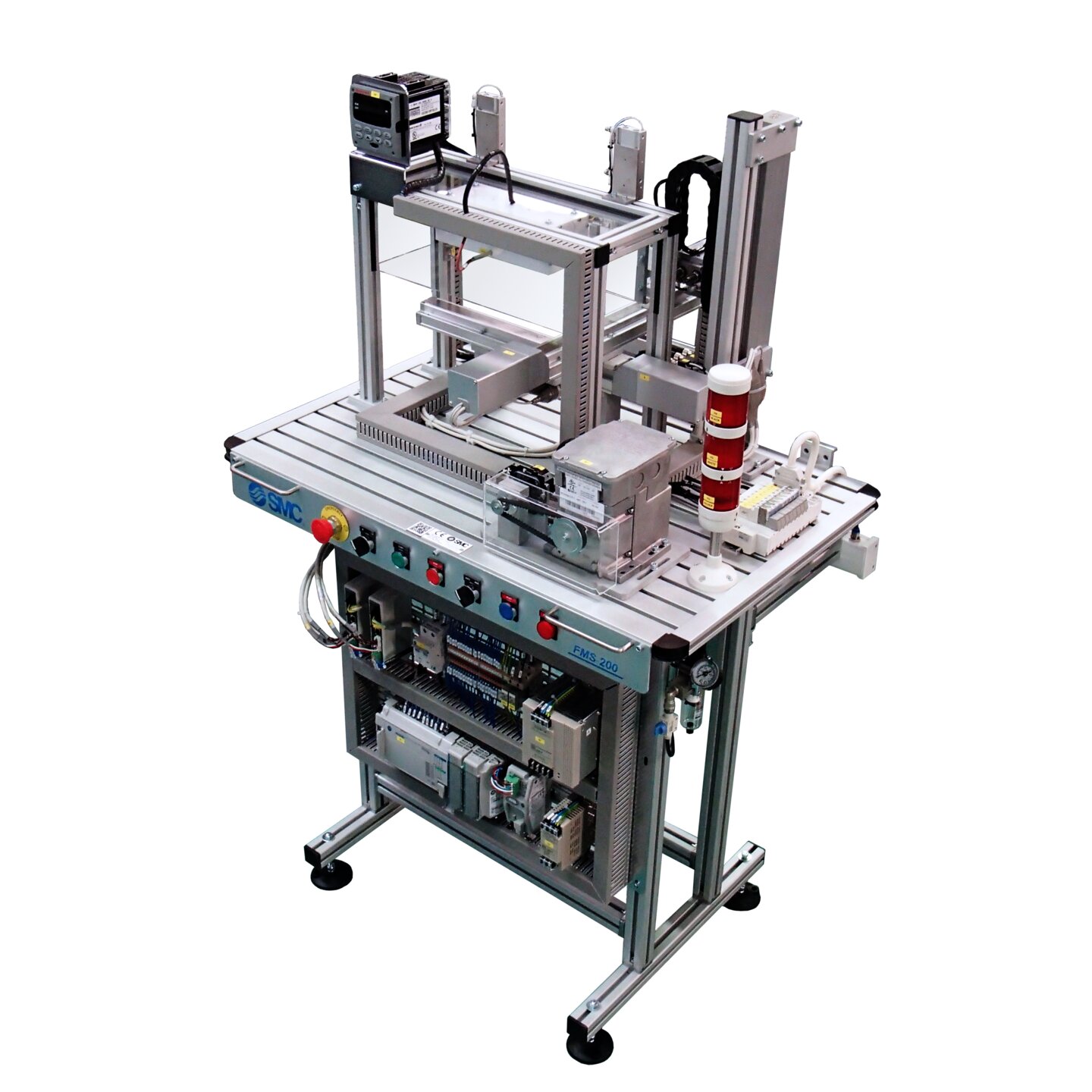

FMS-200 stations

Chaque station du système FMS-200 mène à bien une partie du processus. Approfondissez vos connaissances sur le processus de chaque station et les technologies propres à chacune d'elles.

Chaque station du système FMS-200 mène à bien une partie du processus. Approfondissez vos connaissances sur le processus de chaque station et les technologies propres à chacune d'elles.

Choisissez l'option qui s'adapte le mieux à vos besoins et découvrez comment configurer vos références.