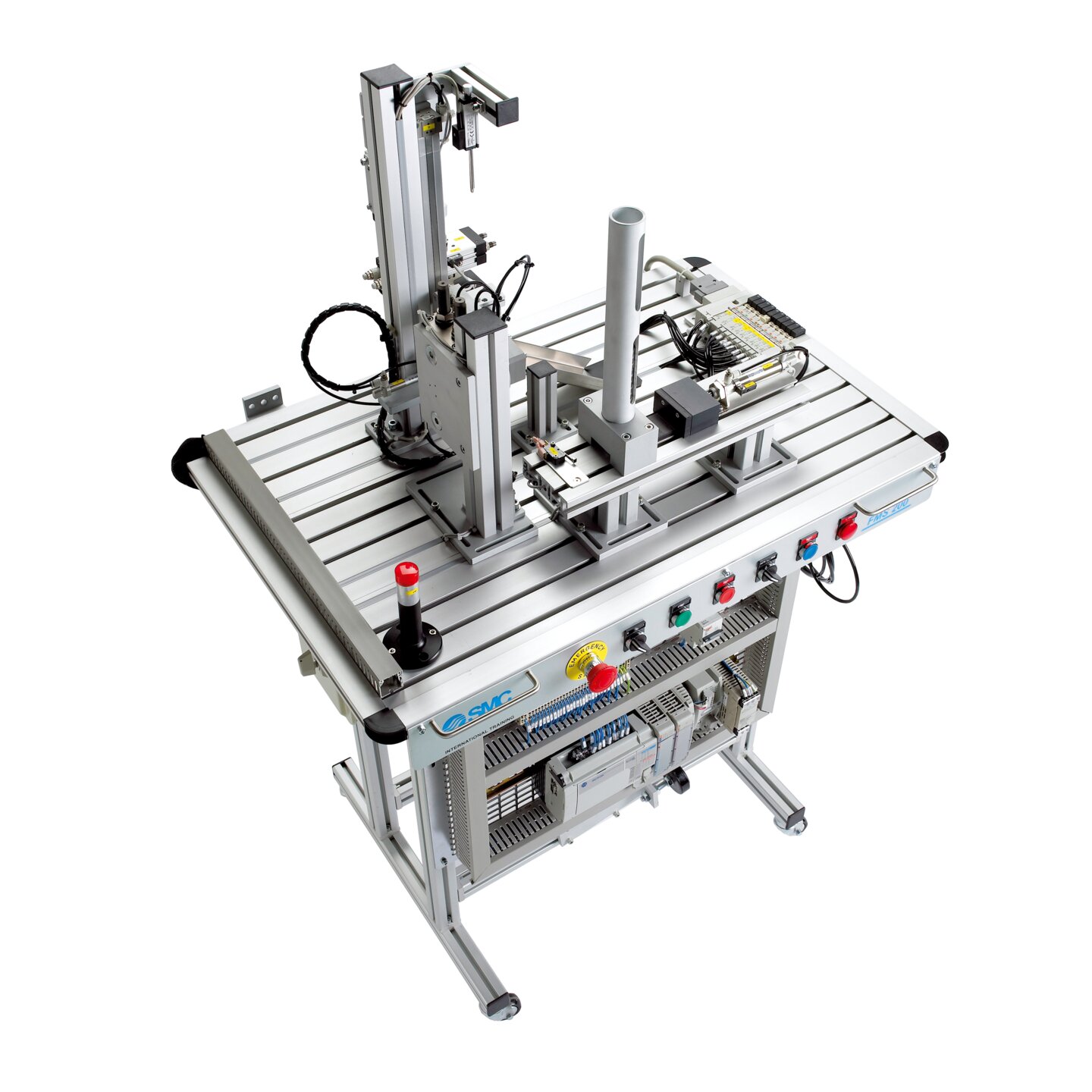

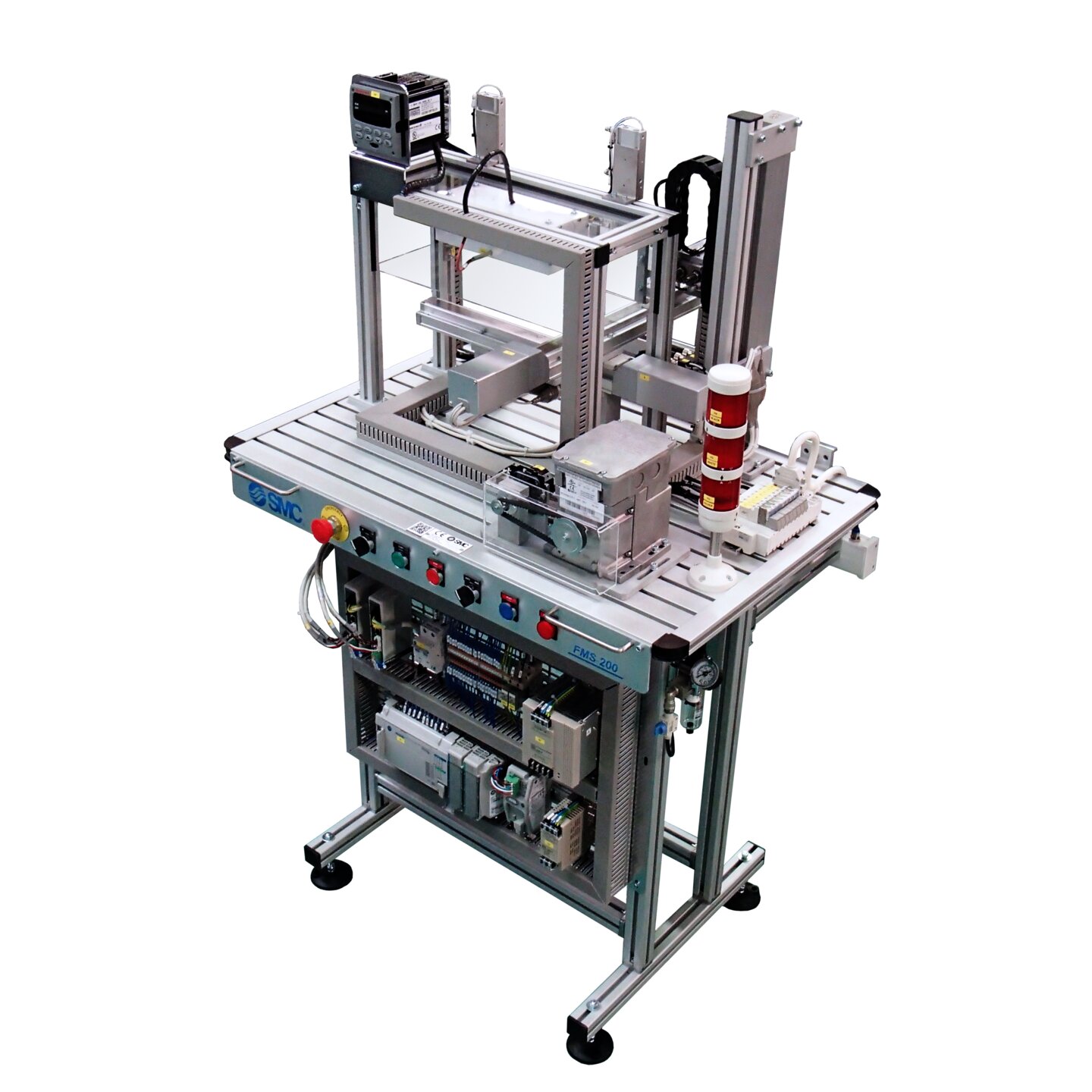

FMS-200 stations

Die einzelnen Stationen des FMS-200-Systems führen jeweils einen Teil des Prozesses durch. Erfahren Sie mehr über die jeweiligen Prozesse der Stationen und die spezifischen Technologien, die dabei zum Einsatz kommen.

Die einzelnen Stationen des FMS-200-Systems führen jeweils einen Teil des Prozesses durch. Erfahren Sie mehr über die jeweiligen Prozesse der Stationen und die spezifischen Technologien, die dabei zum Einsatz kommen.

Wählen Sie die Option, die am besten zu Ihren Bedürfnissen passt, und erfahren Sie, wie Sie Ihre Referenzen konfigurieren.